全(quán)國服務熱線:18866776762

全(quán)國服務熱線:18866776762

噴漆廢氣的主要構成成分是苯、甲苯、二甲(jiǎ)苯以(yǐ)及一些粉塵顆(kē)粒等,大多數的噴(pēn)塗廢(fèi)氣還包(bāo)含了乙酸(suān)乙酯、丁酮、異丙醇以及一些醚類物(wù)質。

噴漆廢氣成(chéng)分

噴塗廢氣也就是在噴塗塗料的時(shí)候產生的廢氣(qì),噴漆廢氣和(hé)烘幹廢(fèi)氣的成分如下:

苯、甲苯、二甲苯、己烷、庚烷、甲基乙基(jī)酮、乙酸乙酯、四氯化碳等,主要是“三苯類”、揮發性有機廢氣(VOCs)的處理。

噴漆廢(fèi)氣特點

(1)噴漆廢氣的主要構成成(chéng)分是苯、甲苯、二甲苯(běn)以及一些(xiē)粉塵顆粒等,大多數的噴塗廢氣還包含了乙(yǐ)酸乙酯、丁酮、異丙醇以及一些醚(mí)類物質。

(2)噴(pēn)塗廢氣(qì)中成分都是具有一定複雜特性,一定毒性,並(bìng)且容易燃燒容易爆炸,治理的時(shí)候(hòu)需(xū)要運用高壓風機(jī)將噴(pēn)塗(tú)廢氣(qì)抽到高壓噴淋塔中(zhōng)進行預處理,然後進入低溫等(děng)離子設備破(pò)壞有機廢氣分子結構(gòu),然後進入洗(xǐ)滌塔(tǎ)水洗(xǐ)破壞的小分子排(pái)空。

設計原則

(1)協助(zhù)企業采用科學合理的收集方式,在達到收集效果的前提下,盡量(liàng)減少氣量。

(2)積極穩妥地采用新技術、新設備,結合企業的現狀和管理水平采(cǎi)用、可靠(kào)的(de)汙染治理工(gōng)藝,力求運行穩定、費用低、管理方(fāng)便、維護容易,從而(ér)達到消除廢(fèi)氣汙染、保護環境的目的。(2015-01-01)

(3)妥善解決項目(mù)建設及運行過(guò)程(chéng)中產生的汙染(rǎn)物,避(bì)免二次汙染。

(4)嚴格執行現行(háng)的(de)防火(huǒ)、安全、衛生、環境(jìng)保護等地方頒布的規範、法規與標準。

(5)選擇新型、高效、低(dī)噪設備、注意節能降耗。

(6)總(zǒng)平麵布置力求緊(jǐn)湊、合理通暢、簡潔實用。盡量減小工程占地和施工難度。

(7)嚴格執行有關設計規範、標準,重視消防、安全工作(zuò)。(GB16297-1996)

(8)依據和地方(fāng)有關環(huán)保法律、法規及產業政策要求對工業汙染(rǎn)進行治理,充分(fèn)發揮建(jiàn)設項目的社會效益、環(huán)境效益和經濟效益。

1、工程範圍

(1)設計方負責廢氣處理設備(bèi)的設計、製造、安裝、調試以及相關(guān)管(guǎn)路的設計。

(2)設計方負(fù)責對業主單位設備操作人員(yuán)的培訓。

(3)業主單(dān)位負責項(xiàng)目配套的公用工程,包括電源、水(shuǐ)蒸氣、壓縮空氣、循(xún)環冷卻水等。

2、技術要求

(1)本工程不考慮征地,利用原廠用(yòng)地,不能嚴(yán)重影響生產(chǎn);

(2)采用成熟(shú)的廢氣處理工藝,要求技術安全可靠、經濟合(hé)理;

(3)副產品的處(chù)理,不應產生二次(cì)汙(wū)染;

(4)所有的設備和材料是新的;

(5)觀察、監(jiān)視、維修簡單;

(6)確保人員和設備(bèi)安全;

(7)節省能源、水和(hé)原材料(liào);

廢氣排放標準執行二級標準,參照《大氣汙染物綜合排放標準》(GB16297-1996)、《惡臭汙染物排放標準》(GB14554-93)規定。

(1)業主提供的與項目有關的資料

(2)《中華人(rén)民共和國(guó)環境保hu法》(2015-01-01)

(3)《中華人民共和國大氣汙染防(fáng)治法》(2016-01-01)

(4)環境空氣質量(liàng)標準(GB3095-2012)

(5)中華人民共和國主席令第72號《中華人民共和國清潔生產促進法》

(6)《環(huán)境保護“十三五”計劃》

(7)《大氣汙染物綜合排放標準(zhǔn)》(GB16297-1996)

(8)《惡臭汙染物排放標準》(GB14554-1993)

(9)《建設項目環境保護設(shè)計(jì)規範》(GB50483-2009)

(10)《采暖通風和空氣調節設計規範》(GB50019-2003)

(11)《建築設計防火規(guī)範》(GB50016-2014)

(12)《供配電係統設(shè)計規範(fàn)》(GB50052-2009)

(13)《工業(yè)企業揮發性有機(jī)物控製排放標準》DB13/2322-2016

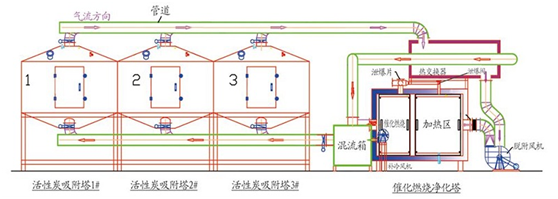

擬處理的噴漆廢氣考慮運(yùn)營成本(běn)及安全性,本(běn)方案工藝路線擬定采用“催化燃燒+活性炭吸附脫附+風機”來進行有效的(de)廢氣處(chù)理。工藝設備圖如(rú)下:

(1)廢氣經預處理除去粉(fěn)塵、顆粒狀(zhuàng)物質後,送入活性炭吸附器1、2、3,當活性炭吸附器1接近(jìn)飽和時,首先將處理氣體(tǐ)自動切換到(dào)活性炭吸(xī)附器2(活(huó)性炭吸附器1停止吸(xī)附操作),然後用熱氣流對活性炭吸附(fù)器1進行解吸脫附,將有(yǒu)機物從活性炭(tàn)上脫附(fù)下來。在脫附過程中,有機廢氣已被濃縮,濃度較原來提高幾十倍,達2000ppm以(yǐ)上,濃縮廢氣送到催化分解裝置,zui後(hòu)被成為CO2與H2O排出。

(2)在催(cuī)化燃燒裝置燃燒後的氣體一部分排入大氣,一部分作(zuò)為脫附用的熱氣(qì)流被送往吸附係統,用於吸附材料再生。這樣可滿足燃燒和脫附所需的熱能,達到(dào)節能的(de)目的,再生後的活性炭可(kě)在下次吸附時繼續使用。在廢氣處理中通常(cháng)使用 2 個以上(shàng)的碳箱,脫附過程僅發生在 1 個碳箱內(nèi),吸附過程可在其餘的碳(tàn)箱中進行,這種設計既適合連續操(cāo)作,也適合間歇操作

(3)當有機廢氣的濃度達到(dào)2000ppm以上時,催(cuī)化床內(nèi)可維持自燃,不(bú)用外加熱。該方案不僅大大節省了能量(liàng)的消耗,而且(qiě)由於催化分(fèn)解器的處理能(néng)力(lì)僅需原廢氣(qì)處理量的1/5(60000m3/h),所以同時也降低了設備投資。本方案既適合於連續工作,也適合於間斷工作。